复合型大厚比双剪刃启停式板带飞剪创新开发与应用

来源: 中国金属学会 发布时间:2024-01-04

一、研究的背景与问题

超薄带生产技术是将钢水直接铸轧成厚度0.7~1.9mm的带钢,是当今钢铁工业近终型短流程生产的一种革命性前沿新技术,飞剪装备是位于该产线轧制段后端将长带材进行分卷必不可少的核心装备。该生产线配备的飞剪装备既要剪切铸轧成品厚度0.7~1.9mm,又要剪切事故状态下三层叠加后的铸坯,厚度达6mm,剪切厚度范围成倍扩大。产线对于飞剪剪切性能、剪切力及抗冲击力要求显著增加。目前国内以及国际上的启停式滚筒飞剪装备主要为热连轧(厚度范围25mm~60mm)和冷连轧(厚度范围0.2mm~3.0mm)两种生产线配备,厚料飞剪剪切精度低,薄料飞剪抗剪切冲击能力差,尚无针对中间规格厚度范围的飞剪装备。若将传统飞剪移用到本产线,剪切精度完全不能满足要求,将频繁出现带材剪不断等现象,带来飞剪区域热带钢“堆钢”的严重后果,进而整个产线被迫停产,整个浇铸的钢坯成为残次品,损失巨大。而进口装备由于采用传统直剪刃结构,直接导致剪切厚料时冲击力大.该设备庞大,能耗巨大,且影响短产线全线调度。因此,迫切需要开发具有自主知识产权的飞剪产品,以此来解决行业面临的问题,引领铸轧新技术的发展。这也是关系到薄带铸轧技术的真正落地,实现薄带铸轧从“可以生产”到“稳定高效生产”技术跨越的重要环节。

二、解决问题的思路与技术方案

1、总体思路

项目团队研发伊始,充分调研了板带材行业产品发展方向和市场需求,并对目前使用中的飞剪问题进行了调查,采取了从运行分析、问题查找、缺陷研究到功能开发的研究思路,并充分运用了理论分析、有限元仿真、结构受力分析计算和试验手段,对飞剪机电一体化产品进行了一系列有针对性的机械结构创新、电控系统智能升级,开发了一套既适用铸轧又兼顾冷轧产品升级的复合型大厚比双剪刃启停式板带飞剪。

为了解决超薄带铸轧产线事故状态下重叠三层厚铸坯(厚度达6mm),冷轧高强钢、硅钢、不锈钢等轧硬板大剪切冲击问题,同时保证薄料有足够的剪切精度,研发团队系统的研究了飞剪工作过程的剪切机理,优化结构降低剪切冲击力,首创了复合型双剪切模式的飞剪装备,实现兼顾大冲击力与高剪切精度的关键装备研发;为了攻克成本和刚度不可兼顾的难题,通过有限元仿真等手段,对结构进行分析、设备受力分析计算、同时对制造加工工艺进行分析研究实验,研发出成本低刚度高,且安装制造方便实用的新型结构,在同样的抗扭刚度前提下,设备重量不到ihi飞剪的50%,解决了成本和刚度不可兼顾的行业难题。为了提高剪切质量,通过研究分析实际剪切生产过程,结合剪切原理,创新性的开发了一种差速剪切模式,实现了快速分离带材,有效减小了剪刃与带材挤压带来的剪刃磨损和切断面“毛刺”缺陷。同时降低了剪刃维护成本,实现了高质量低成本剪切。为了达到节能环保的要求,并在高温下保证带钢的稳定剪切,利用三维设计手段,在有限的空间内开发了一套节能型循环冷却系统,实现带钢温度在0℃-600℃区间的稳定剪切,解决了高温辐射对剪刃、密封寿命的衰减,年节约了工业用水20.7万吨。通过理论研究与技术攻关,打通了从工艺技术、核心装备、控制技术创新到成果市场转化的全套技术环节,全面解决了客户在新工艺条件下对飞剪设备大范围且高精度、低成本且高刚度、低能耗生产的需求。本项目的研究方案及技术线路如下图所示:

图1 研究方案及技术路线图

2、技术方案

(1)剪切过程的分切机理—首创“双剪切”模式。基于动量守恒原理和功能拆分原则,建立了厚度分段剪切准则,首创了具有复合型双剪切模式的飞剪装备,解决了单台飞剪无法同时满足“厚料剪切冲击大”和“薄料剪切精度高”的业界难题,实现了单台飞剪剪切厚度比(hmax/hmin)≥8.6倍的技术创新,填补了国内外启停式滚筒飞剪的技术空白,且适用范围更广泛。本设备的主动刀轴的外表面沿轴向间隔设有呈直线形的第一刀槽和呈圆柱螺旋线形的第二刀槽。生产时,薄料使用剪刃侧隙精度更高的直剪刃“斩切”,厚料使用螺旋剪刃逐点“撕剪”,减小了冲击反力对轴承、齿轮的作用,剪切噪音也更小。

通过上述措施,本专利飞剪刀轴中心距600mm相对美国nucor铸轧线ihi设计的直剪刃飞剪刀轴中心距930mm减小了55%,电机传动能耗降低30%~40%,提高刀轴轴承寿命1.5倍以上。该飞剪结构形式不仅适用于铸轧生产线,同样适用于冷轧和有色行业。

(2)剪切过程快速分离技术——差速分切飞剪。首创提出了差速剪切原理,创新性的开发了一套差速分切飞剪,实现了快速分离带材,解决了剪刃磨损,“毛刺”缺陷等行业共性的痛点,同时,延长了剪刃服役周期,降低了剪刃维护成本,剪刃寿命提高2倍以上。上刀轴螺旋剪刃高度尺寸要高于下刀轴2螺旋剪刃,由于旋转半径不同,在剪切过程中即可形成上下剪刃水平方向速度的差异进而导致剪切带钢刃口位置产生分离力,使得带材迅速撕裂、分离,保证了剪切质量,同时降低了剪刃维护成本,提高上下刀轴轴承寿命2倍以上,相比ihi直剪刃寿命3个月延长到了12个月。

(3)滚筒飞剪结构研究—首创扭矩自适用传动系统和节能型循环冷却系统。针对成本和刚度不可兼顾的行业难题,首创了扭矩闭环自适应传动系统,在不加大设备重量的前提条件下保证了两侧齿轮传动的同步性和剪刃侧隙的均匀性,实现了剪刃侧隙的精准控制,在同样的抗扭刚度前提下,设备重量不到ihi飞剪的50%,设备从2018年投产至今未发生剪切故障,保障了全线连续、稳定生产。本设备在主动刀轴的两端均套设有主动齿轮,从动刀轴的两端均套设有从动齿轮,从动齿轮包括同轴固定连接的从动主齿轮、从动副齿轮和用于消除齿轮侧隙的调整垫片,调整垫片设置在从动主齿轮和从动副齿轮之间,主动齿轮、从动主齿轮和从动副齿轮均为斜圆柱齿轮,从动主齿轮和从动副齿轮均与同侧的主动齿轮啮合传动,从动齿轮还包括能对齿轮侧隙进行调整的预调装置。本设备通过两侧齿轮的约束提高了刀轴抗扭刚度,刀轴中心距缩小到600mm,比日本ihi设计的纽柯公司在美国的castrip生产线滚筒式飞剪刀轴中心距930mm减小了55%,重量不到ihi飞剪的一半。

开发了一套节能型循环冷却系统,可实现带钢温度在0℃~600℃区间的稳定剪切,解决了高温辐射对剪刃、密封寿命的衰减,年节约了工业用水20.7万吨。本设备从轴端旋转接头引入、排出冷却水,在上下刀轴开设冷却水通道,并在刀轴等待位置将圆柱刀轴上下面切削出一个水平加工面,并设置开蛇形槽的导流板和密封,同时在刀轴入口和出口侧的上下位置均设置带循环冷却水流通容腔的导向板,有效阻隔了带钢的热辐射。采用有限空间冷却水循环设计结构(如图1),相比ihi采用冷却水直喷形式年可以节约用水20.7万吨,降低了企业生产成本。

2017年沙钢投产,实现了普通钢种的连续正常生产,实现了薄带铸轧技术的初步落地。并在此基础上,飞剪装备设计思想先后在冷轧产线得以推广应用。

图1 冷却水配管

三、主要创新性成果

1、基于动量守恒原理和功能拆分原则,建立了厚度分段剪切准则,首创了具有复合型双剪切模式的飞剪装备,解决了单台飞剪无法同时满足“厚料剪切冲击大”和“薄料剪切精度高”的业界难题,实现了单台飞剪剪切厚度比(hmax/hmin)≥8.6倍的技术创新,填补了国内外启停式滚筒飞剪的技术空白,且适用范围更广泛。

2、首创提出了差速剪切原理,创新性的开发了一套差速分切飞剪,实现了快速分离带材,解决了剪刃磨损,“毛刺”缺陷等行业共性的痛点,同时,延长了剪刃服役周期,降低了剪刃维护成本,剪刃寿命提高2倍以上。

3、针对成本和刚度不可兼顾的行业难题,首创了扭矩闭环自适应传动系统,在不加大设备重量的前提条件下保证了两侧齿轮传动的同步性和剪刃侧隙的均匀性,实现了剪刃侧隙的精准控制,在同样的抗扭刚度前提下,设备重量不到ihi飞剪的50%,设备从2018年投产至今未发生剪切故障,保障了全线连续、稳定生产。

4、开发了一套节能型循环冷却系统,可实现带钢温度在0℃~600℃区间的稳定剪切,解决了高温辐射对剪刃、密封寿命的衰减,年节约了工业用水20.7万吨。

本项目用1台剪机彻底解决了castrip短流程铸轧生产线所生产的产品厚度范围的剪切问题,在提高了飞剪装置带钢厚度的剪切范围的同时,增强了上下刀轴传动的刚度,保证了剪刃侧隙的均匀性,提高了产品的剪切精度和使用寿命,设备重量也显著减轻,增强了专有设备的市场竞争力。

四、应用情况与效果

1.沙钢1#castrip铸轧工程飞剪应用示范

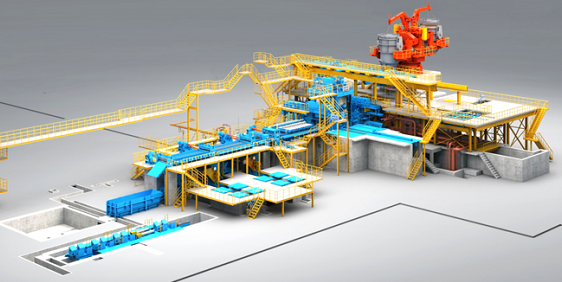

沙钢1#castrip超薄带铸轧生产线是沙钢集团从美国nucor公司引进的国内首套全球第四套超薄带铸轧生产线(图2),该生产技术是将钢水直接铸轧成厚度0.7~1.9mm的带钢,是当今钢铁工业近终型短流程生产的一种革命性前沿新技术,飞剪装备是位于该产线轧制段后端将长带材进行分卷必不可少的核心装备。

当时国内尚无适用铸轧线的飞剪装备,面对这一挑战,中冶京诚飞剪装备研发小组于2016年底开发了一套适合超薄带铸轧工艺的复合型大厚比双剪刃启停式板带飞剪,2017年5月制造验收完毕,直接投入到沙钢castrip短流程铸轧项目中(图5.2)。2018年7月,沙钢超薄带生产线首次实现了7炉连浇,达到了和美国纽柯钢铁生产线同等水平,同时产品合格率、成材率等重要指标都有了明显提升。江苏沙钢集团有限公司总经理施一新说:“超薄带生产线可以稳定生产厚度在0.7~1.9毫米之间的薄板,这已经接近冷轧板的厚度,且生产流程更短,生产成本更低,必将带来广阔的‘蓝海’市场。”超短的流程工艺还大幅降低生产总能耗,生产能耗仅为传统热连轧工艺的五分之一,二氧化碳排放量减少了四分之三,无论是经济效益还是社会效益,对于沙钢乃至中国钢铁的转型升级都意义非凡。

图2 castrip铸轧线流程示意图

图3 沙钢castrip铸轧线

从设备投产至今两年多的生产使用时间内,中冶京诚公司供货的飞剪设备从未出现过质量缺陷,沙钢现场设备主任反馈该飞剪装备使用性能优良,螺旋剪刃使用了一年三个月才进行更换磨削,比美国纽克公司建议的三个月延长了整整一年的使用时间,足可见中冶京诚自主设计开发的复合型大厚比双剪刃启停式板带飞剪装备性能远超纽克公司在美国投入的ihi公司开发的飞剪。该研发的新型飞剪装备保证了机组连续、稳定生产,打破了外方的技术壁垒,彰显了京诚公司技术创新能力推动产业共进的实力,并形成了具有自主知识产权的两项技术专利。

本研发的剪机装备彻底解决了castrip短流程铸轧生产线所生产的产品厚度范围的剪切问题,在扩大了飞剪装备剪切厚度范围的同时,增强了上下刀轴传动的刚度,保证了剪刃侧隙的均匀性,提高了产品的剪切精度和使用寿命,设备重量也显著减轻,增强了本装备的市场竞争力。

本飞剪技术2018年首次应用于沙钢castirp短流程铸轧生产线,从使用效果来看,设备运行稳定可靠,完全满足工艺需求,功能配置灵活,能够适应不同工况要求,剪切精度和剪切效果良好,得到用户一致好评。该专利技术为沙钢飞剪设备一次性投资成本节约80万元,节约用水20.7万吨/年,节约用电26万度/年。基于1#铸轧线飞剪设备的良好使用效果,沙钢已与我方相继签署2#-4#铸轧线。

2.酸轧工程飞剪应用示范

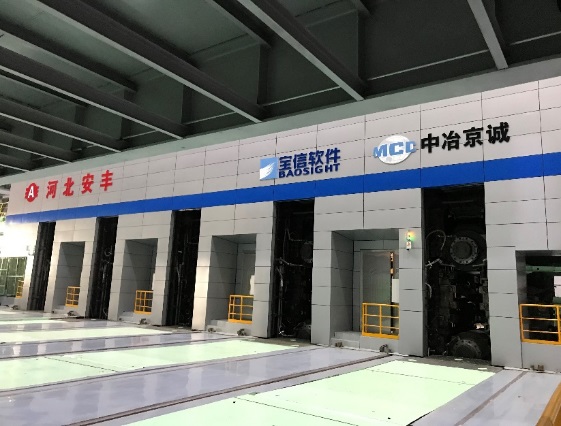

近年来,随着冷轧产品的应用升级,市场对具有高速、高剪切力、低成本特点的飞剪有了新的需求。本飞剪装备不仅实现了飞剪最大剪切速度的提升,也保证了高强度快速剪切过程中设备本身抗剪切冲击的能力和剪切精度。该飞剪装置至2020年底已在河北安丰、唐山东钢、河北敬业以及山西晋钢等酸轧工程成功应用相关技术设备4套(图4),为中冶京诚新增销售额7.8亿元。其中河北安丰酸轧项目,甲方反馈飞剪装备可实现年增收节支总额34.4万元。

图4 酸轧机组

信息来源:中冶京诚工程技术有限公司

米乐app官网登录的版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,米乐app官网登录的版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:xxx(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及米乐app官网登录的版权等问题,请在两周内来电或来函与四川省金属学会联系。