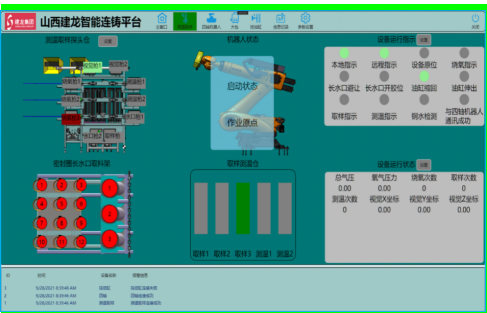

连铸浇铸平台机器人技术研发与应用

来源: 中国金属学会 发布时间:2024-01-15

一、研究的背景与问题

连铸浇钢生产是把高温钢水由液态转化为合格铸坯的一个生产过程。国内外的冶金钢铁企业中,连铸浇钢生产由于其工艺流程的复杂性,现场都必须保证24小时有现场操作工人在机旁操作来实现连续的生产作业,导致还远远不能实现连铸浇钢操作的无人化。浇钢生产过程中间使用的各种原辅料多,由此带来浇钢生产现场对操作工人人体的高温、粉尘、噪音等诸多职业危害,浇钢岗位也定义为高温粉尘职业危害岗位。连铸生产追求的目标是稳定、高效、低成本,而通过提升自动化控制水平和人工智能技术的运用是实现其目标的有效手段。目前连铸浇钢生产过程中的中间包开浇、浇注异常识别和处置、在线更换水口等都需要人工在线24小时操作。人工操作控制不仅劳动效率低、劳动强度大,且操作水平的参差不齐和其它不可预见的因素,导致了连铸生产质量的波动甚至生产事故发生。国外实现连铸平台作业无人化的工厂有意大利abs和奥地利vas等,于2016年后开始投产,设备供应商有达涅利、普锐特和维苏威三大品牌,普遍制造成本高,技术应用不符合现场实际需求。国内宝钢、武钢、韶钢等钢厂的智能连铸平台近几年也相继探索研发,使用效果参差不齐,目前没有相对全面的米乐app官网登录的解决方案。现有各米乐app官网登录的解决方案均对现场的现有设施、设备进行大量更换或者改造,隐性成本投入大,使用效果不稳定。基于碳中和、落后产能出清、智能制造2025等国家对制造业的引导政策,钢铁企业迫切需要减少碳排放、智能装备升级、抢占智能制造先机,北京同创信通科技有限公司联合山西建龙有限公司,针对板坯连铸智能化浇钢技术开展了合作攻关,为山西建龙精品钢制造基地的建设提供保障。

二、解决问题的思路与技术方案

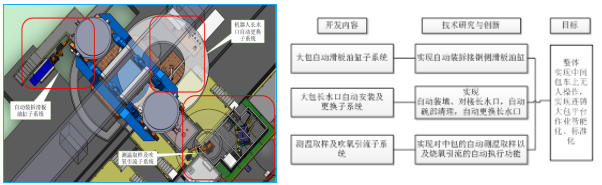

图1 技术路线图

1、连铸平台自动拆装滑板和油缸智能系统的研发

以往连铸平台滑板拆装主要以员工操作为主,钢包移至准备位,员工需忍受高温辐射,手动安装油缸,热辐射伤害很大。钢包准备开浇时,同样手动操作,安全性较差。因此,为了自动拆装滑板和油缸的安全性,减少员工劳动强度,开发了连铸平台自动拆装滑板和油缸智能系统。示意图及工艺流程如下:

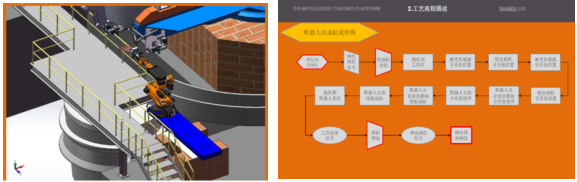

图2 示意图 图2:工艺流程图

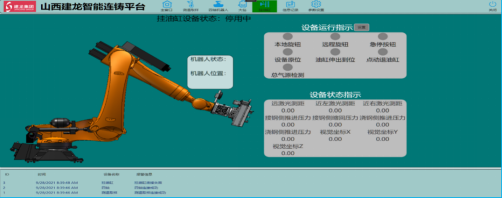

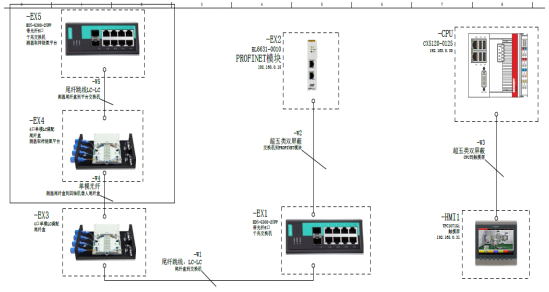

自动装拆滑板油缸子系统由一台六轴工业机器人及其配套设备组成,系统配备kuka180kg六轴机器人、伺服电机精准控制地轨前进及后退、xyz三坐标补偿轴抓具、一主两副激光传感器 平面相机定位系统,用以精确装拆滑板油缸。

图3 挂油缸机器人设备示意图

图4 plc结构图

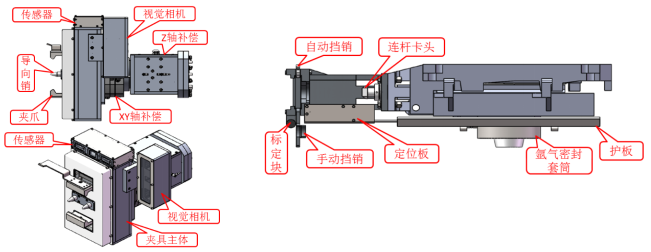

核心机构:机器人抓具、滑板机构、油缸卡爪样式及卡紧路径演示

图5 核心机构路径演示

结合上述连铸平台自动拆装滑板和油缸智能系统的开发,实现了自动装拆滑板油缸由0到成功率≥98%的突破,为精品钢高效洁净冶炼平台开发奠定了良好的物质信息基础。该平台的开发使用形成国家授权发明型专利1项,发表代表性论文1篇。

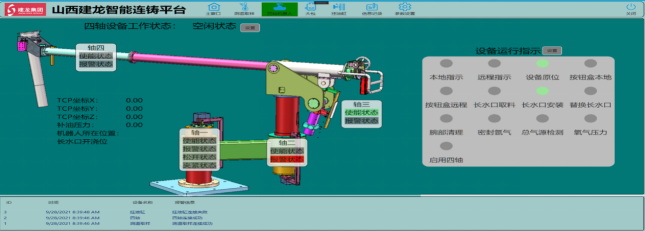

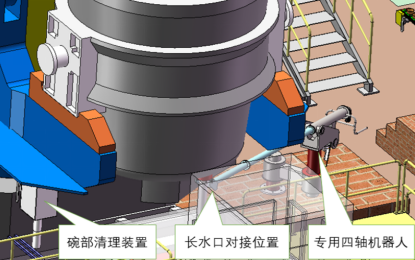

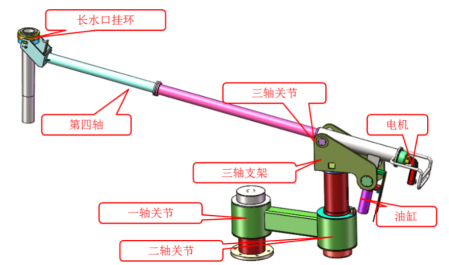

2、长水口自动更换机器人系统研发

以往大包长水口更换,需要工人手动安装长水口,摆动机械臂,对准钢包下水口进行操作。长水口自动更换机器人系统研发后,由四轴机器人实现主动随动两种工作模式,使用四轴机械臂做支撑,吹氩气进入开浇长水口。操作方式与现有人工操作方式一致,无附加设备,减少了成本投入。一轴二轴选用倍福am8000系列伺服电机进行精确驱动,配备高精度旋转编码器实现精确定位,四轴采用伺服电机控制长水口偏转角度,可实现长水口的精确顶包、烧氧避让、碗部清理及随动开浇等功能。

图6 长水口自动更换机器人示意图

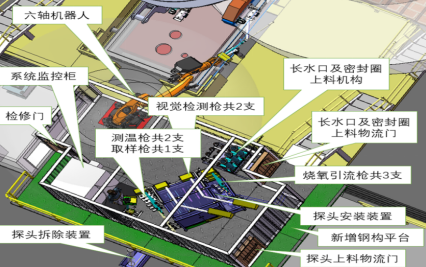

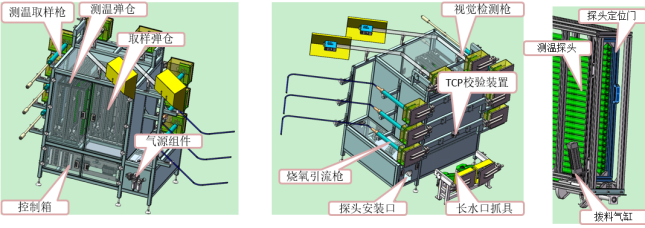

3、测温取样平台系统开发

系统配备kuka 180kg六轴机器人、自动探头仓、水口上料架等主要设备,其中水口上料架可存储3支长水口,12支密封圈,自动探头仓可存储测温探头60支,取样探头48支,并配备测温工具枪2套,取样工具枪1套,sick短波激光视觉定位工具枪2套,烧氧工具枪3套,水口抓具工具枪2套;配置机器人快换结构10组,实现各功能的快速切换以及自动测温、取样,烧氧引流,装填长水口及密封圈等功能。

图7 成分反馈界面

测温取样平台技术路线

测温取样平台核心分布

通过上述平台开发的开发,实现长水口自动拆装成功率≥98%,自动装拆滑板油缸成功率≥98%,自动测温取样动作成功率≥99%,自动烧氧引流成功率≥90%。

三、主要创新性成果

1、自动装拆滑板油缸机器人系统研发

改变了以往钢包在连铸平台准备位时由岗位工人顶着高温辐射手动安装液压缸和打开滑板的困扰,采用的激光 相机视觉定位系统,xyz位移补偿器技术,实现滑板和油缸的自动拆装。全部过程在安全的控制室内通过按钮操作,减轻了岗位工人的劳动强度,改变了恶劣的作业环境。

2、长水口自动更换机器人系统研发

实现了自动开浇、自动对接长水口的功能。自动装拆长水口采用的四轴特种机器人,机器人采用伺服电机、伺服液压缸双动力驱动,可切换主动和从动两种运动模式,外置高精度旋转编码器和直线磁感应编码器来校验机器人从动姿态,顶升力>6000n,臂展>5m,机器人末端可适用温度>1000℃,达到国际领先水平。

3、测温取样及吹氧引流子系统研发

吹氧引流子系统克服下水口定位难、吹氧难度大、关枪时机难把控等工艺难题,达到国际领先水平。

四、应用情况与效果

“板坯连铸智能化浇钢技术开发与应用”项目在山西建龙分别开发了自动装拆滑板油缸机器人系统、长水口自动更换机器人系统、测温取样及吹氧引流子系统,并取得了工业化推广应用。实现长水口自动拆装成功率≥98%,自动装拆滑板油缸成功率≥98%,自动测温取样动作成功率≥99%,自动烧氧引流成功率≥90%。

“板坯连铸智能化浇钢技术开发与应用”项目实施后:

1)生产管理水平明显提升;

2)人力资源效率得到提升;

3)符合国家低碳、清洁、绿色生产的产业政策;

4)达到世界先进同类企业智能应用水平;

5)实现企业快速发展,适应市场应用需求,带动行业进步。

该项目以先进的工业机器人、运动控制算法和机器视觉等技术手段,开展智能连铸平台的研究,实现连铸环节大包平台作业“智能化、自动化、标准化”的目标,取得了智能浇钢技术的创新,消除任何材料、人力、时间、空间、能源、交通等资源的浪费,为企业创造更高的效益。

信息来源:北京建龙重工集团有限公司、北京同创信通科技有限公司

米乐app官网登录的版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,米乐app官网登录的版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:xxx(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及米乐app官网登录的版权等问题,请在两周内来电或来函与四川省金属学会联系。