钢铁流程工序间安全高效协同处置典型危废关键技术研究与应用

来源: 中国金属学会 发布时间:2024-01-18

一、研究的背景与问题

钢铁行业作为典型的流程制造业,生产及加工过程中,吨钢产生约1.8~3kg的危废。危废产生量小但对社会环境影响大。随着国家将生态文明建设上升为国家战略,钢铁行业面临巨大环保压力。马钢作为具有2000万吨/年炼钢产能的特大型钢铁联合企业,地处“长三角经济带”,厂址紧邻长江,做好固危废处置工作对本地区生态环保意义重大。2018年以前,马钢对这些危废以外委合规处置为主,但存在周边地区处置单位处置能力有限、费用高、处置后产生的二次废物去向监管难等问题。2018年马钢公司成立环保技术项目组,梳理环保问题清单,针对危废进行系统强力攻关,构建新渠道、开发新途径,挖掘内部工序间协同处置能力,减少危废物出厂对外部环境的影响,支撑绿色发展理念,助力本地区生态文明建设。

国外钢铁企业对冶炼过程中产生的危废根据其特点采用不同的处置方式,整体主要以焚烧和填埋为主。国内主要以外委具有危废处理资质企业处置为主,而外委接收企业的处置方式也是以焚烧和填埋为主。国内部分钢铁企业也开展了部分危废品种的内部处置,但均存在一些问题,如废酸再生产生的除杂污泥直接配入烧结,存在难以分散且腐蚀设备等问题;电炉除尘灰压球自循环或转底炉处置,存在压球成本增加400~800元/吨,转底炉处置作业率低(≤85%)、获得的金属化球团粉化率高(≥30%)等问题;废乳化液渣雾化喷烧存在液渣分离困难、输送过程易造成喷头堵塞、分离产生的废物需要另外寻找处置途径的问题;酸碱污泥蒸汽干化后返烧结利用,存在能耗高、成本高等问题。

二、解决问题的思路与技术方案

国内有资质的危废外委处置单位主要采用焚烧法和填埋法处置钢铁危废,其焚烧温度大都在1300℃左右,焚烧后残渣再经过固化后填埋,或者是直接经过固化后再填埋,这种处理方式主要是针对危险废物特性进行无害化处置,而钢铁冶炼生产过程中产生的危废含较高有价元素,具有较好的利用价值,且钢铁冶炼自身就是一个高温过程,温度超过1300℃,具有高温解毒功能,同时危险废物中的有价元素在冶炼过程中可以通过氧化还原反应发挥其冶金功能,从而实现典型危废内部工序间低成本安全化无害化资源化协同处置。

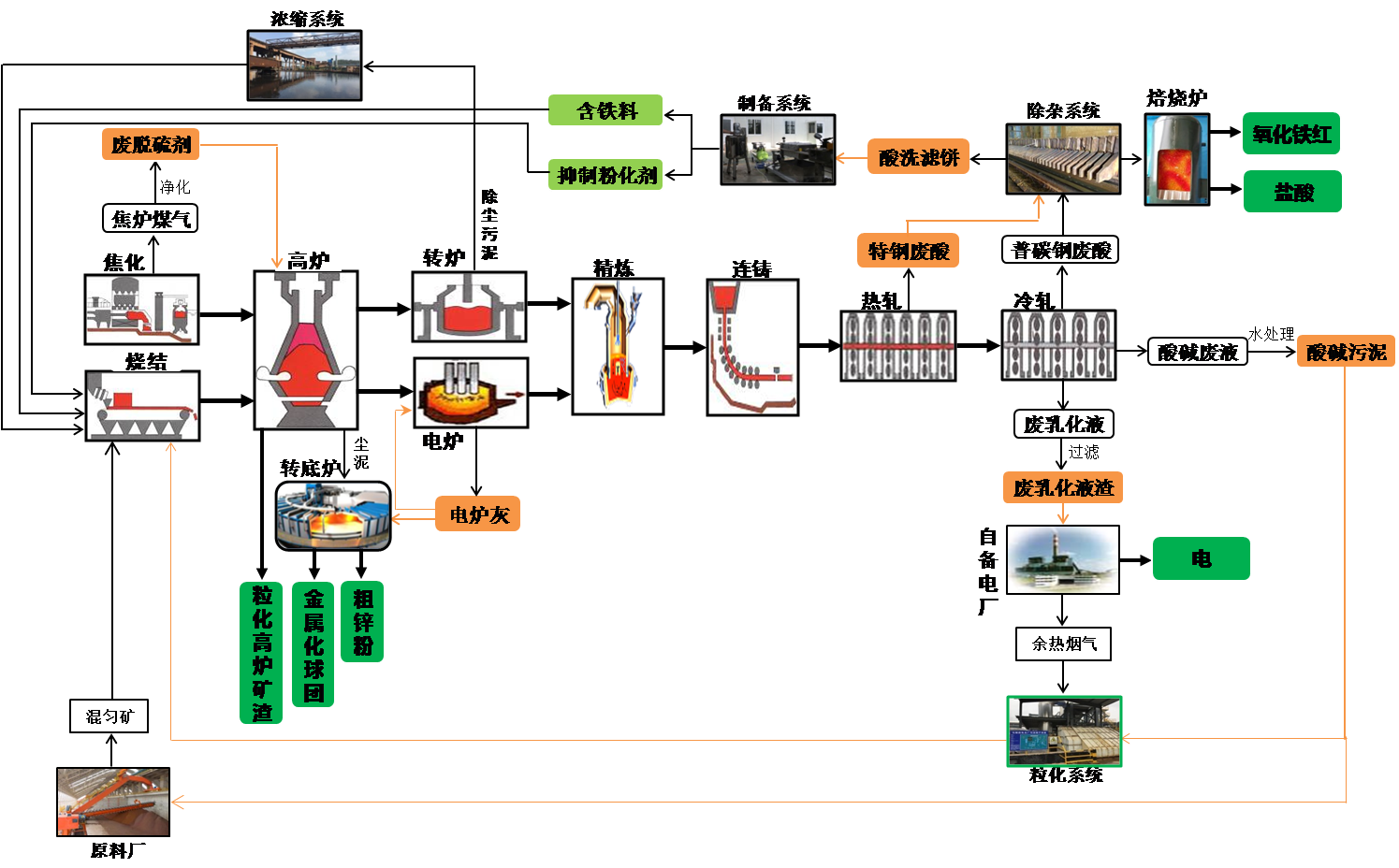

本项目根据各危废特性和钢铁冶金现有设备工艺特点,把高温冶金物理化学工艺与危废产生机理及特性有机结合。在掌握电炉灰、酸碱污泥、废酸及其再生除杂污泥、焦炉煤气废脱硫剂和废乳化液渣等危废特性基础上,通过实验室研究、工业试验、技术改造、环境后评价等手段,解决利用过程中遇到的问题,把典型危废应用到电炉、转底炉、烧结、高炉、焙烧炉和发电锅炉等高温工艺设备中,使危废转化为粗锌粉和金属化球团、高炉粒化矿渣、再生酸和氧化铁红、电能等产品,实现危废低成本安全化高效内部协同处置利用。钢铁流程工序间安全高效协同处置典型危废整体思路见图1。

图1 钢铁流程工序间安全高效协同处置典型危废总体思路

三、主要创新性成果

该项目获得授权专利15项,其中授权发明专利10项;企业技术秘密10项,国内核心刊物发表论文4篇。实现了典型危废内部资源化利用约4万吨/年,减少外委处置费约8000万元/年,形成的主要创新成果如下:

1、针对电炉炼钢工序产生电炉除尘灰危废产生量大、锌铁共存、锌蒸汽粘性大的处置难题,自主研发了电炉除尘灰“电炉自循环-转底炉直接还原”资源化利用及粗锌粉深加工技术。通过电炉灰返电炉自循环,实现了电炉灰源头减量达50%~60%,然后采用转底炉直接还原获得粗锌粉和金属化球团产品,实现资源化利用。在此基础上,进一步开发了粗锌粉制备高附加值高纯氧化锌、纳米氧化锌技术。

2、针对冷轧工序酸碱废水处理产生酸碱污泥危废粘性大、组分复杂的处理难题,自主研发了酸碱污泥危废低温烟气干化粒化后在烧结工序资源化再利用技术。国内首创研发出了低温烟气干化成套系统,使含水40%~60%的酸碱污泥粒化为含水9%~15%、平均粒径1~2mm的颗粒,实现干化减量危废29%~56%。干化污泥颗粒通过全程密闭输送、计量均匀配加,实现在烧结工序的稳定化利用。

3、针对特钢工业线材酸洗产生的废盐酸重金属含量高、成分复杂、成分波动大等处置难题,自主研发出特钢废酸高效除杂预处理技术,实现了特钢废酸在普碳钢酸再生线的协同资源化利用,获得的再生酸、氧化铁红产品的品质未降低。

4、针对酸再生线产生酸洗滤饼含氯高、腐蚀强的处置难题,自主研发出酸洗滤饼中氯元素分离提取及其资源化利用技术,通过酸洗滤饼与钢铁厂高钙除尘灰协同处置,实现酸洗滤饼中97.8%以上的cl转化为cacl2利用,剩余低氯高铁污泥返烧结工序资源化利用。

5、针对焦炉煤气精脱硫净化产生的失效废氧化铁脱硫剂危废含硫高、易自燃等处置难题,研发出废脱硫剂高炉法无害化处置技术,使废脱硫剂中85%的硫高比例分布于高炉粒化矿渣中,实现了无害化安全化处置。

6、针对轧钢工序产生的废乳化液渣危废含油高、粘度大、异味大等处置难题,自主研发了含油危废热值高效利用技术。研发出废乳化液渣低成本分散(粒度小于3mm)输送技术,采用喷枪输送燃煤锅炉燃烧发电。

四、应用情况与效果

本项目依托钢铁冶炼已有烧结机、高炉、电炉等工艺流程设备,结合已建有的尘泥混合系统、泥水浓缩系统、水处理系统、酸再生系统、转底炉等,再通过新建污泥烘干粒化系统,改造均匀配料设备等,把不同冶炼工序产生的危废,在钢铁冶炼工序流程内部协同处置。把危废中的铁、碳、钙等有价元素回收利用,对钢铁冶炼流程不利的锌、氯等元素转化为其它产品进行利用,解决了电炉除尘灰转底炉处置换热器工作周期短、酸碱污泥和生化污泥烧结利用配加不匀、废酸再生污泥没有资源化利用途径、废脱硫剂烧结处置需再次脱硫成本高、废乳化液渣粘度大易堵塞输送管道等共性问题。

项目实现了钢企典型危废内部资源化利用约4万吨/年,减少废物处置费用约8000万元/年,同时大幅降低了危废出厂、转运及贮存等环节可能引起的环境影响和风险,且充分利用了有价资源,具有显著的经济效益和社会效益。具体实施效果如下:

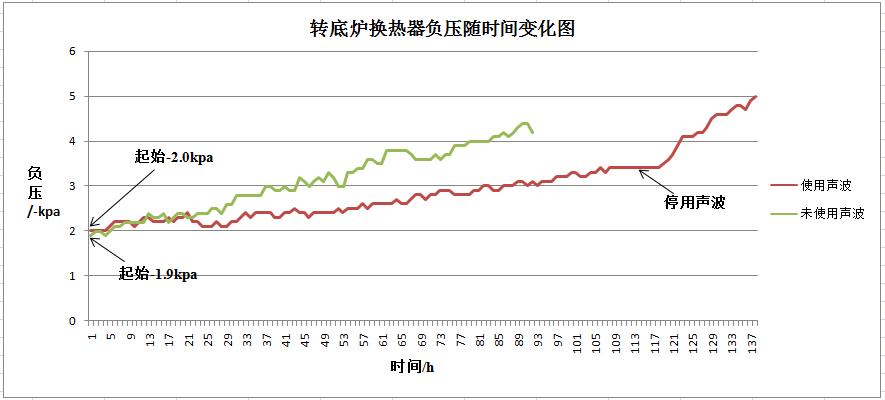

1、电炉灰自循环使电炉灰源头减量超57%。声波除尘技术在保证出口负压稳定的条件下,换热器切换周期延长至1.5~2倍。防粘附涂料使换热器切换周期延长10%。转底炉整体工艺技术优化使电炉灰处置量增加1倍,实现电炉灰内部处置平衡。

图2 声波对换热器负压的影响

2、通过干化处理,使含水40%~60%、不规则酸碱污泥成为含水9%~15%、粒度1~2mm的规则颗粒,为物料输送、均匀使用提供了条件。通过烧结均匀加入环保利用,实现了酸碱污泥内部稳定化处置、对烧结烟气达标排放没有影响。

图3 湿基酸碱污泥 图4 干化后的酸碱污泥

3、形成了稳定的特钢工业线材废酸内部处置工艺技术,处理能力超过10吨/天,实现特钢工业线材废酸全量化内部处置。

4、利用废酸再生除杂酸洗滤饼/污泥与钢铁厂高钙除尘灰制备出烧结抑制粉化剂cacl2,实现废酸再生利用整体工艺流程绿色环保。

5、形成了高炉处置废脱硫剂工艺技术,1000m3高炉日处理废脱硫剂2t。在2500m3高炉进行推广应用,日处理量可达到6吨,能够全量处置马钢产出的废脱硫剂。

6、形成了燃煤锅炉处置废乳化液渣热值发电技术,日均处理能力可达到2.7吨,能够全量化利用马钢产生的废乳化液渣。

信息来源:马鞍山钢铁股份有限公司

米乐app官网登录的版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,米乐app官网登录的版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:xxx(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及米乐app官网登录的版权等问题,请在两周内来电或来函与四川省金属学会联系。